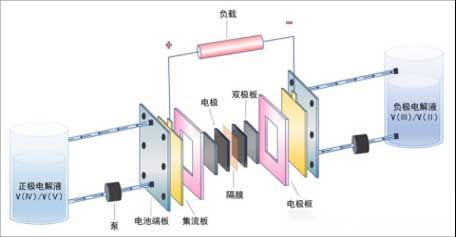

液流電池是一種活性物質存在于液態電解質中的電池技術��,一般由電堆單元��、電解液����、電解液存儲供給單元以及管理控制單元等部分構成�����。其利用正負極兩側溶液中活性物質氧化還原狀態的改變來實現充放電���。其中電解液通過泵輸送至電堆內部��,在電極處進行氧化還原反應����,反應后的活性物質隨著電解液流回外部儲罐����。在陽極和陰極之間是隔膜��,可選擇性地允許支持電解質透過以保持電解質平衡�����。

作為水系溶液的代表�,液流電池憑借其出色的安全性�����,高儲能容量����,長循環壽命����,較低的成本可較好解決風光發電過剩導致的棄風棄光現象��,很好地適應太陽能發電和風力發電不連續���,間斷性的特點��。在液流電池技術中�����,全釩液流電池技術在近些年的不斷技術創新下發展地最為成熟����,目前全釩液流電池儲能站也已經進入了規模商業化運行的階段�。

二��、液流電池電極概念

(一)電極定義

液流電池系統主要由電堆���、電解液和其它系統控制部分組成���。電解液充當正負極活性物質�。電堆充當電的反應場所����。電池功率和容量相互獨立��,功率由電堆的規格和數量決定���,容量由電解液的濃度和體積決定���。

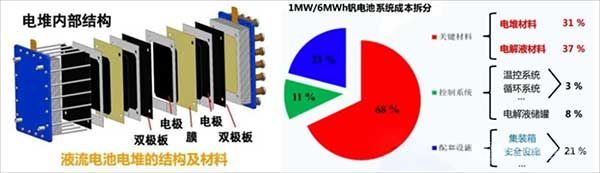

電堆作為系統的核心材料成本占比31%�����,其核心零部件為電極��、隔膜和雙極板��,其中電極是電池系統充放電電化學反應場所����,其電化學活性好壞直接決定了電堆及系統充放電效率�,作為為液流電池核心組件���,能提升其運行功率密度�、減少因充放電循環導致的能量損失�。

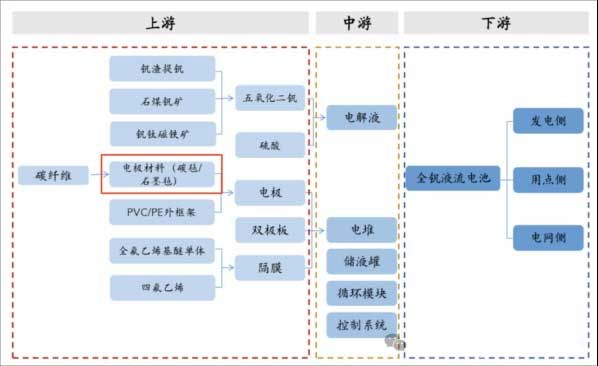

(二)產業鏈位置

液流電池技術路線的不同�����,主要是指電解質溶液主要成分的不同��。但不同技術路線的產業鏈環節卻基本相似�。一般分為上游原料和電堆材料;中游電堆裝配�����、控制系統��、其他設備;下游整裝�����、項目開發建設等三大環節�。其中電堆核心零部件為電極��、隔膜和雙極板���,還包括集流體��、液流框等�。

電極材料位于產業鏈上游�����,通常使用碳氈或石墨氈材料����。這類碳纖維電極具有較大的比表面積���,化學穩定性和導電性也很好��,但在長期使用時容易發生氧化脫落����,因此還需要對其進行改性處理����,包括材料本征處理����、金屬化處理和氧化處理等��,或與惰性高分子基體共制成復合材料��。

(三)電極作用

電極材料的物理化學性能對液流電池有重要影響:1)電極的導電性和催化性能直接影響電池的極化狀態以及電流密度大小���,進而影響能量效率;2)電極材料的物理化學穩定性直接影響電池整體工作穩定性和實際壽命�,因此優異的電極材料須有以下特性:

(1)優異的導電性能:高電導率所對應的優異電學性能對電池系統的整體運行效率以及功率輸出有著很大影響��,在液流電池中����,所使用的電極材料的電阻應盡可能小以降低其在反應過程中歐姆極化程度�����,提高電池體系整體效率;

(2)突出的機械性能:高機械強度有利于實現催化劑的良好負載�,并確保液流電池在運行過程中結構穩定性的保持��,以避免電池的內部結構坍塌�����,進而導致的電池體系崩潰;

(3)具有良好的結構特性:穩定良好的電極材料結構將有助于反應活性物質與電極負載的催化劑的有效接觸�����,促進電解液中氧化還原反應的高效進行;

(4)成本優勢及環境友好特性:在滿足導電性�、機械性能以及結構特性的基礎上�,應盡可能降低電極成本�����,減少對環境的影響�����,以實現液流電池的大范圍應用���。

(四)產品類別

電極材料分為金屬電極�����、碳素電極和復合電極���。早期使用金屬電極材料�����,例如金�、鉛��、鈦等單質金屬��,以及鈦基鉑�����、鈦基氧化銥等合金材料���。但金屬電極材料存在很多缺陷���,電化學性能欠缺或者成本過高�����。后改用碳素類電極材料�,例如石墨�、玻碳����、碳氈�����、石墨氈���、碳布以及碳纖維等�,該類碳材料化學穩定性好�,導電性好�,易制備且成本低����。研究發現����,玻碳電極可逆性差;石墨和碳布電極在充放電過程中易被刻蝕損耗��,而且這幾種材料的比表面積小����,造成電池內阻較大��,難以大電流充放電;碳紙電極比表面積雖大��,穩定性也較好����,但親水性較差�,電化學活性不高���。目前���,最廣泛使用的電極材料是碳氈或石墨氈����,它們都屬于碳纖維紡織材料����。

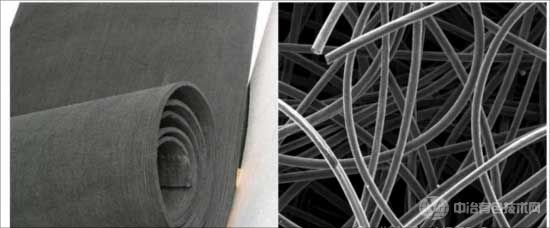

碳氈是指碳纖維在 1000℃溫度下進行碳化得到��,石墨氈則是炭纖維氈在無氧環境下加熱到 2000℃得到的石墨纖維氈�����。碳氈和石墨氈是多空性氈狀纖維材料���,二者以其廣泛的三維網絡結構����、高比表面積以及良好的電導率和電化學穩定性成為電極材料的主要材料��,但需要對其表面進行改性��。

石墨氈圖示及SEM微觀形貌

根據基材不同���,石墨氈可分為聚丙烯腈基(PAN基)石墨氈�、瀝青基石墨氈�����、黏膠基石墨氈三種���。聚丙烯腈基石墨氈指以聚丙烯腈(PAN)纖維為基材��,經短切�����、氧化�����、碳化��、石墨化等流程制得的石墨氈�����。與其他石墨氈相比����,聚丙烯腈基石墨氈具有抗氧化能力強��、保溫性能好��、強度高�����、耐高溫等優勢�,適用范圍較廣��,為石墨氈市場主流產品�。

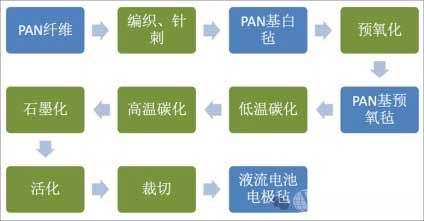

(五)制備工藝

目前商業化的制備方法如下:

1)以PAN基預氧化纖維�,在高端無紡針刺設備上編織加工成特定要求厚度及平米克重�、均勻性好的平板氈作為原料用氈��。

2)催化劑涂鋪:在連續碳化石墨化爐入口處����,氧化絲工業平板氈先用特定設備均勻涂鋪燒結催化劑�。

3)高溫燒結:平板氈連續進入連續碳化石墨化爐���,經碳化�����、沉積���、石墨化處理���,得到表面沉積大量碳納米管的石墨氈中間產品����。

4)表面處理:將石墨碳纖維中間產品連續進入活化爐����,將表面沉積有大量碳納米管的石墨碳纖維中間產品進行羰基化處理�,增加電極石墨氈的電化學活性��。

三����、技術難點及發展

(1)工藝制備端

石墨氈電極本身具有一定的催化活性����,但催化活性有限���,會產生較大的電化學極化阻抗����,因此針對液流電池���,特別是對于在較高電流密度下運行的全釩液流電池�����,對電極材料的改性以提高電催化活性和電化學可逆性是非常必要的��。通常處理方式包括酸處理��、空氣熱處理����、電化學處理等方法進行改性處理��,通過氧化改性處理提高了石墨氈電極的電化學活性���。

其中�����,李愛魁等發明人提出了一種全釩液流電池用石墨氈電極的改性處理方法���,其采用氧化法與氨化法相結合對石墨氈表面進行處理和改性���,具體做法是通入氧氣�����,在加熱條件下使石墨氈氧化;然后使用氨化法對石墨氈進行氨化處理����,通入氨水在加熱和高壓條件下使石墨氈氨化�����,實現改性��。其優點是操作簡單�����,不使用強酸強堿等危險化學品�����,在石墨氈表面無損害的情況下�����,除去石墨氈表面的無定形碳等雜質����,并增加石墨氈表面含氮官能團的數目�����,增強吸附釩離子的能力�����,提高其電化學性能��。

(2)工藝組裝端

在石墨氈的組裝方式上����,通常是整張石墨氈與隔膜����,石墨雙極板一起依次疊加���,組裝時整體加壓����。在保證密封的同時��,對石墨氈進行壓縮��,從而降低石墨氈與石墨雙極板之間的接觸電阻�����。但該類方法可能存在過度壓縮影響電解液流速����、壓縮率不一致導致過度充電����、以及密封高壓環境下漏液等情況���。

因此���,祖革等發明人提出了一種用于液流電池的石墨氈結構體�����,其技術構思在于電解液的導流�,設計了平直并聯進/出口流道及若干個蛇形支流流道����,不涉及對安裝時由于石墨氈壓縮而導致的問題����。其優勢能夠降低接觸電阻��,提高電池轉換效率;與此同時�����,降低電堆內部壓力�����,確保密封性�,保證電解液流速���,避免電池因局部過充而報廢�����,從而延長電堆壽命��。

四����、市場規模

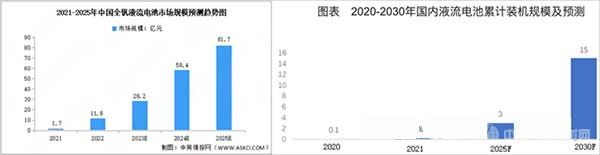

根據中商網統計數據顯示��,2022年全釩液流電池市場規模約11.8億元��,預計2025年我國全釩液流電池市場規模將增至81.7億元��,2021-2025年復合年均增長率達163.3%����。

根據高工產研數據�,截止2021年末��,我國新型儲能裝機規模為3.81GW(其中電化學儲能3.27GW����,液流電池儲能2MW);預計2025年新型儲能裝機規模達30GW以上�,液流電池預計規模在3GW以上�����。按照1MW液流電池電堆所需石墨氈電極1500m2測算�����,3GW液流電池裝機規模對石墨氈電極的需求量為450萬m2 ��。按照液流電池電極氈的一般售價為 330 元/平方米(2022年均價含稅)測算�,2025 年我國全釩液流電池電極材料的市場容量約為22.27億元�����。

【注】依據《樂山偉力得全釩液流電池儲能系統智能生產線技改擴建項目環境影響報告》�����,1MW 全釩液流電池的電堆對應石墨氈 /碳氈 1450 m2�,而鐵鉻液流電池���、全鐵液流電池及有機體系液流電池因其充放電電流密度比全釩電池電流密度小���,各類材料消耗增加��,平均1MW消耗石墨氈電極在1500m2左右�。

五����、行業發展趨勢

碳電極材料行業對技術的要求較高�,其核心體現在生產裝備的設計����,原材料的選擇����,以及碳化���、石墨化環節工藝條件���、溫度����、加工時間的精確控制等方面��。通過對生產裝備進行創新設計��,改進和優化生產工藝等技術創新方式��,在提升產品性能的同時降低生產成本���,是碳電極材料企業的核心競爭力����。

此外���,液流電池碳電極材料行業屬于資本密集型行業�。一方面��,其材料的生產��,涉及編織��、針刺��、預氧化��、碳化����、石墨化���、活化等多道工序���,對應的生產設備較多�,生產場地占用��、固定資產投入較大;另一方面��,公司下游客戶主要為液流電池電堆系統企業�����,行業處于初期��,客戶在信用期等條款方面也具有較大的話語權�,存在一定的資金壁壘����。

目前國內液流電池碳電極主要玩家為具備通用功能型碳基材料研發生產能力的公司;其原因在于部分生產工序設備上的共用性��,其生產工序與生產設備��,與 PAN 基石墨軟氈基本相同�,只需增加活化工序及相應設備即可�,產品延伸及反應速度較快���。而對于高端來料的制備�,國內PAN基碳纖維與日本Toray和Kureha�,美國Amoco和德國SGL仍有一定提升空間��。

綜上����,液流電池的廣泛商業化需要通過電極修飾����、減少材料消耗和堆疊尺寸來提高功率密度�。因此����,制備高電化學活性�����、高電池動力學可逆性�、高浸潤性以及高穩定性的碳電極無疑是液流電池工作運行效率提高的關鍵因素之一���。隨著國家政策的支持���,全釩液流電池用電極會不斷實現進一步發展與突破����,其給電池體系所帶來的成本的大幅度降低將有助于全釩液流電池在電化學儲能領域的進一步發展與商業化應用���。

免責聲明

本文部分內容源自“VRFB-Battery 釩電池”����,版權歸原作者所有�,轉載目的在于傳遞更多信息���,并不代表本公眾號贊同其觀點和對其真實性負責�����。如涉及作品內容�、版權和其它問題�,請來電或致函告之����,我們將及時給予處理����,如需轉載請注明出處!

666

666

0

0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0