全部

▼

熱搜:

767

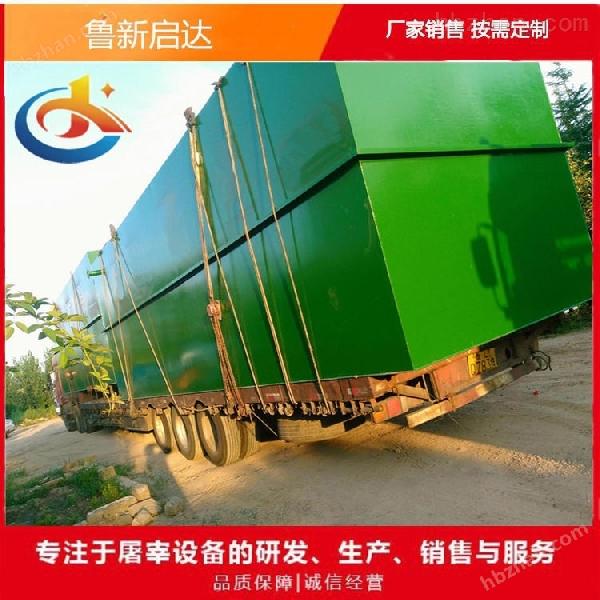

767 加工定制 : | 是 | 處理污水量 : | 50 |

品牌 : | 魯新啟達 | 型號 : | 6 |

臭氧用量 : | 5 | 空氣量 : | 1 |

貯氣罐容積 : | 45 | 流量計規格 : | 50 |

出水管口徑 : | 300 | 進水管口徑 : | 300 |

外形尺寸 : | 5000 | 曝氣機功率 : | 0.75 |

水泵功率 : | 2 | 是否跨境貨源 : | 否 |

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0